單體式除氧器是一種新型熱力除氧器,它沒有除氧頭,采用噴嘴、及新型高效的除氧元件內置于殼體汽側空間,實現除氧頭和水箱的一體化。

采用一體化除氧器具有如下的優點:

(1)真空除氧器設備總體重量輕。降低設備成本。

(2)總體高度低,降低廠房高度及基建成本。

(3)減少現場裝配的工作量。

(4)真空除氧器系統設計簡單,節省管道平臺等費用。

(5)性能優越安全可靠。

綜合上述優點,單筒式真空除氧器目前越來越成為除氧器技術開發及市場競爭中的主導產品。

隨著國際市場的發展和電廠用戶對真空除氧器技術要求的不斷提高,為了更好地開拓國際市場,滿足用戶需求,鍋爐廠有限責任公司以某2×660超臨界機組單筒式真空除氧器項目為基礎,開發了適應印方要求適應小島工況運行的單筒式真空除氧器。此類真空除氧器不但能在電廠正常運行情況下達到優良除氧效果,且在小島等惡劣工況運行下除氧器仍能正常運行,滿足機組溫升要求。所謂“小島工況”是一種電廠由正常運行工況切換至電廠自備電運行的狀態,此種工況的特點是進除氧器冷凝水溫度低,除氧器抽氣量驟然增加,從而將凝結水加熱至維持鍋爐安全運行的溫度,因此凝結水溫升較高,除氧器運行工況更為惡劣。

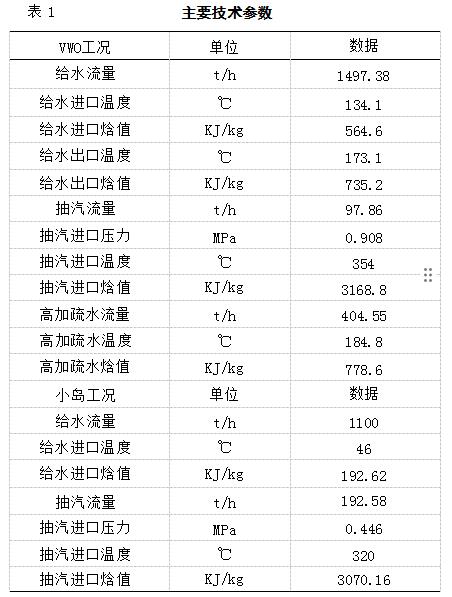

2真空除氧器主要技術參數

設計壓力:1.11MPa/全真空。

設計溫度:385℃。

除氧器出力:2165t/h。

殼體材料:ASEMSA-516Gr70。

按汽輪機提供的熱平衡圖VWO工況及小島工況,除氧器主要技術參數見表1。

3單筒式真空除氧器工作原理

(1)單筒式真空除氧器采用二次除氧方式,即給水經過噴霧閥以膜狀噴出,蒸汽自下而上與加熱蒸汽接觸,將凝結水加熱至蒸汽壓力下的飽和溫度或接近飽和溫度。去除凝結水中接近一半的氧量。

(2)被加熱除氧的凝結水均勻地灑在下面的除氧盤上,進行深度除氧。除氧盤是一種新型高效的除氧元件,一個除氧盤是由若干個不銹鋼板條壓制成的V型板條組裝而成,每個V型板條的兩邊緣開有光滑的鋸齒狀槽口,在這里水被不斷地破碎、剖析,形成膜狀一層層向下流動,同時水在除氧盤中還做橫向流動,這樣極大增加了汽水接觸的面積和傳質傳熱的時間,保證凝結水與自下而上的蒸汽充分接觸,為溶氧的逸出提供足夠長的時間和動力。從而達到深度除氧,使鍋爐給水含氧量達到標準要求值。

(3)在除氧過程中不斷析出的氧氣和其它不凝結氣體通過上部的排汽管經節流孔板不斷抽出,通過排汽母管排向大氣。達到標準值的除氧水儲存于下部的儲水空間中,以滿足對鍋爐隨時供水的要求。

4單筒式真空除氧器結構特點

(1)殼體及封頭:材料SA-516GR70;厚度26mm封頭標準橢圓形封頭。

(2)進、出水裝置:進水裝置由進水接管、給水母管和在母管上均勻布置的數根支管焊制而成。凝結水經給水母管被分配到各接管,然后流入到彈簧噴嘴。出水裝置有3個出水口組成,其中兩個出口按50%流量計算,兩外一個按30%計算流速≤2m/s。

(3)排汽裝置:排汽裝置由4只φ108×4.5管徑的接管來共同滿足啟動排汽和連續排汽功能啟動階段用來啟動排汽,正常運行工況時迎來滿足連續。連續排汽兩只節流孔板孔徑按排汽量≤3%選取。

(4)內件裝置:包括有受水箱,散水桶,除氧盤及內部平臺等。

①受水箱:由不銹鋼板壓制而成固定在側擋板和前后隔板上收集噴霧閥噴出的水,并按規定方向流動。

②散水桶:不銹鋼板壓制而成,底部開有若干小孔,使水均勻的以細流狀落在下部鋸齒狀的裝置上,將給水撕碎、打破,落入除氧盤。

③真空除氧器除氧盤:除氧盤是一種高效的除氧元件,本設備共設有足夠數量的除氧盤,材料為不銹鋼。每個除氧盤是由若干個不銹鋼板條壓制成的V型板條組裝而成,每個V型板條的兩邊緣開有很多光滑的鋸齒狀槽口,水在這里被再次破碎、剖析,形成膜狀一層層向下流動,同時水在除氧盤中還做橫向流動。除氧盤固定在由角鋼制成的框架內,每個除氧盤之間的聯接是用槽口相互嵌接,后一塊除氧盤裝入后,應根據實際情況用調整板將其固定住。

(5)加熱裝置:主蒸汽+輔助蒸汽;進汽裝置+再沸騰裝置。

①主蒸汽及輔助蒸汽進汽裝置結構:加熱蒸汽裝置是由一根φ426×11的管子及套管、防沖裝置組成,防沖裝置用來防止蒸汽進入殼體后對器壁和內部零部件的沖蝕。

作用:

a.防止沖刷內部結構;

b.導向作用,引導蒸汽流動。

②再沸騰結構:再沸騰裝置是由兩根合適口徑的進汽管(帶套管),一根布汽母管及數根支管組成,分別布置于真空除氧器內部。蒸汽通過在每一根支管上開的數個小孔噴出,水被均勻地加熱,此種結構可以避免設備的振動和噪音。

作用:

a.機組啟動時,盡快把冷水加熱到除氧設備工作壓力下的飽和溫度,加快給水除氧速度;

b.在正常運行時如果出現給水含氧量不合格,則可以從此管通入輔助蒸汽,使真空除氧器中的水再沸騰,起到輔助除去給水中的氧氣及其他不凝結汽體的作用。

(6)支撐裝置:采用鞍式支座,3支座支撐,兩只滑動,一只固定,間距10m。支座處設置內、外加強圈。

(7)保溫結構:出口產品采用自鎖壓板、保溫釘、扁鋼式保溫結構。

(8)小島工況進汽裝置:本次設計大特點即是才用小島進汽裝置。本裝置為了滿足除氧器在小島工況運行時,由于進汽量大(192t/h)、凝結水溫升高(46~147.6℃)這一特點。考慮到除氧器安全穩定運行,控制小島工況進汽流速,使小島工況抽汽能安全穩定的將凝結水迅速加熱到機組正常工作溫度147.6℃。小島工況進汽裝置采用母管式結構,兩根進汽母管并由數根支管和組成,口徑按192t/h進汽量控制流速為目的進行選取,選用此種結構可將小島工況進汽分配至各個除氧單元內直接加熱冷凝水,不必通過除氧盤而達到除氧器安全穩定運行的目的。從而解決了小島工況進汽量大、溫升高而帶來的各種問題。

針對這次小島工況單筒式真空除氧器方案設計時,廣泛收集了單筒式真空除氧器技術方面的資料,研究歸納總結并結合小島工況運行下各參數對除氧器性能引起的影響,大膽創新,解決除氧器運行的大問題即振動問題,采用母管進汽方式既能解決真空除氧器進汽流速的難于控制問題,又使蒸汽不通入水下直接在汽空間達到溫升的要求,便于制造及安裝。滿足印方要求特殊工況的除氧器性能要求。對我公司改進單筒式真空除氧器技術,開拓國際市場起到關鍵作用。